About Us

イデヤの仕事とは?

イデヤは

機器や装置と言う[ハード]と

技術開発や生産革新と言う[ソフト]

両方を製造販売しています。

つくる力 × 改革する知恵

イデヤのものづくり支援

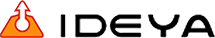

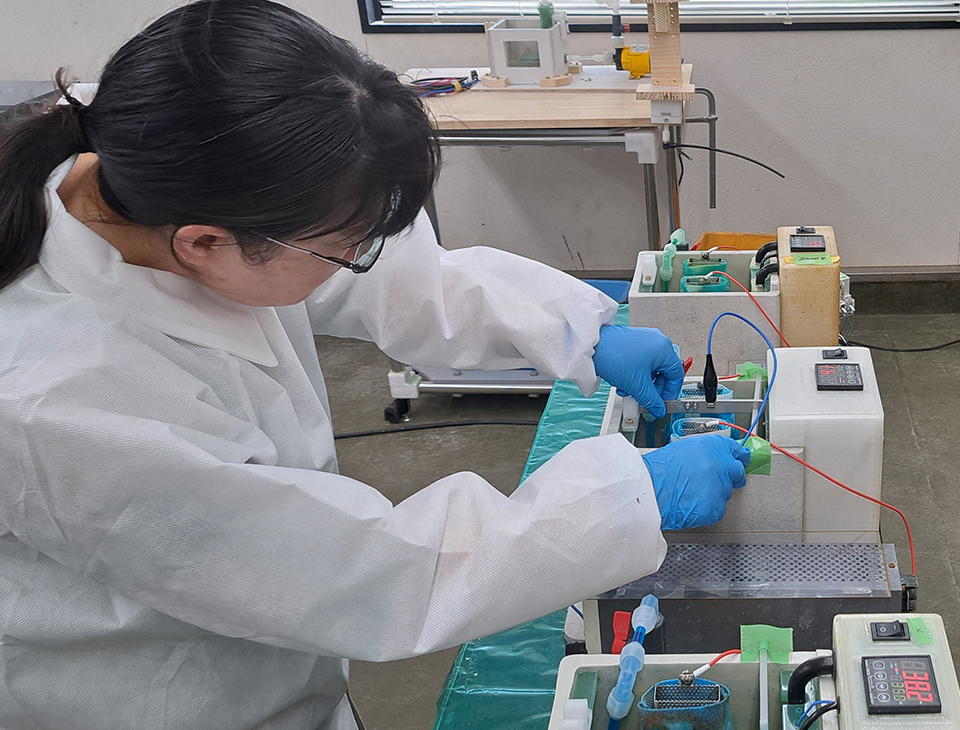

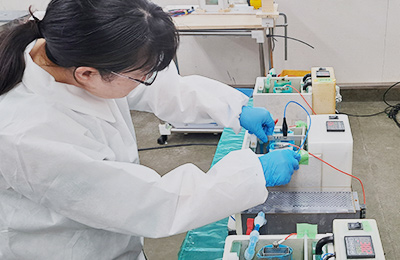

イデヤは、実験機器の開発から、

生産プロセスの改善提案まで一貫して対応できる、

数少ない現場主導型メーカーです。

Strengths

イデヤの強み

Product

製品情報

Case

困った解決事例

「こんな装置があれば…」

「既製品では対応できない…」

イデヤは、そんな“実験現場の困った”を、ものづくりの力で解決してきました。

お客様との対話を通して、構想から試作、製造までを一貫してサポートします。

Contact

お問い合わせ

実験、試作、小型装置に関するご質問等は

お気軽にご相談ください。